Autor: Ing. Jiří Barták, CSc. – ŠKOLA WELDING s.r.o., Plzeň

Úvod

Svařování je velmi důležitou technologií při výrobě energetických zařízení. Automatizace a mechanizace svářečských procesů vede ke snižování pracnosti a průběžné doby výroby při současném zvyšování kvality výroby. Extenzivní rozvoj svařování v šedesátých a sedmdesátých let minulého století se v Českých zemích projevil vývojem cele řady nových druhů přídavných materiálů a zařízení pro svařování. Výrobní cyklus většiny energetických zařízení nelze řešit s ohledem na charakter a náročnost výroby jako celek. Proto je snaha využití všech progresivních metod při řešení mechanizace a automatizace jednotlivých operací. Velkou úlohu zde hrají automatizační a mechanizační prvky při jednotlivých metodách svařování. Vlastní svařovací automaty, případně jednoúčelová svařovací zařízení a řešení operační manipulace umožňuje tato zařízení v mnoha případech srovnat se svařovacími roboty, zejména pokud jde o kinematickou strukturu, možnosti řízení a programování.

Svařování elektrostruskové

Vzhledem k možnosti výroby ingotů do určité hmotnosti, svařují se větší tlakové nádoby z kovaných kroužků a vrchlíku, případně kroužky ze segmentů nebo rozměrné plechy velkých tloušťek z více dílů. Elekrostruskové svařování je typickým představitelem automatového svařování, kdy se svar provádí najednou v plné tloušťce. Svařování probíhá v poloze vodorovné shora v celém svařovaném průřezu s nuceným formováním boku svaru. Pro svařování se používají svařovací automaty, které mohou být mobilní pro svařování rovných svarů, kdy automat se pohubuje na stojanu nebo stabilní pro svařování obvodových svarů, kdy automat stojí a svařovaný kus se otáčí na polohovadle. Vzhledem k relativně malé úhlové rychlosti (kolem 0,5 m/hod) je nutné zajistit rovnoměrné otáčení svařence s možností plynulé regulace. Ovlivněná oblast je velmi veliká a proto v řadě případů je nutné následné tepelné zpracování, nejčastěji normalizačním žíháním. S vytvořením kvalitního bezdefektního elektrostruskového svaru se vyskytuje řada problémů a to vede k postupnému nahrazení této technologie technologií svařování pod tavidlem.

>

Svařování pod tavidlem

Automatové svařování pod tavidlem je technologie, při které hoří oblouk mezi holým drátem a základním materiálem pod vrstvou tavidla. Vyplňování svarového úkosu je realizováno jednotlivými housenkami a tím je zaručeno daleko menší tepelné ovlivnění základního materiálu. Je typickým představitelem automatové technologie a nachází své použití jak pro podélné svary (především svařování plechů) tak obvodových svarů. Automatové svařování probíhá převážně v poloze vodorovné shora. Pro podélné svařování se používají mobilní automaty, kdy svařovací zařízení se pohybuje na pevné traverze a svařenec se nepohybuje. Obvodové svar jsou realizovány se stabilním automatem, upevněným buď na portále nebo výložníku a svařenec se otáčí na kladkovém polohovadle. Aby byl zajištěn automatický provoz a případné blokování jednotlivých zařízení, musí být vzájemně elektricky propojeny. Zařízení musí být vybaveno dalšími automatizačními prvky jako jsou stranové a výškové čidlo pro vedení svařovací hubice, automatické hlídání dodávky tavidla apod.

Vzhledem k velkým svařovaným tloušťkám, hledají výrobci cesty ke zproduktivnění výroby, protože jak výrobní časy tak spotřeba svařovacích materiálů byla enormně vysoká a výroba energeticky náročná. Proto byl vypracován projekt na zproduktivnění výroby obvodových svarů s cílem zvýšit produktivitu práce při současném zachování respektive zvýšení mechanických technologických vlastností svarů. Jeho naplnění potom přineslo zavedení úzkomezerového svařování pro obvodové svary především tlakových nádob.

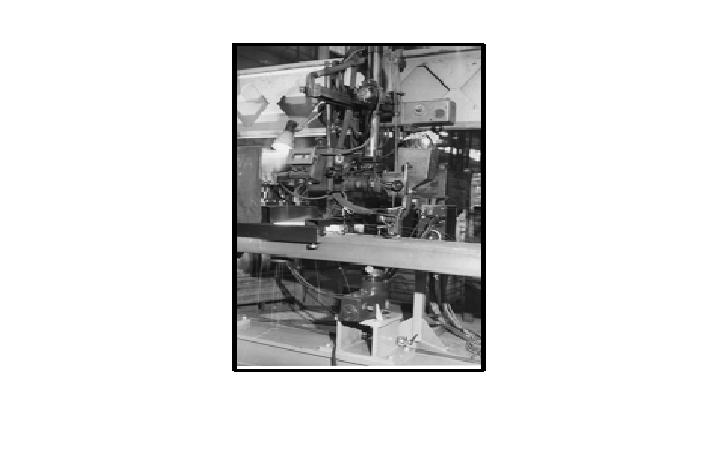

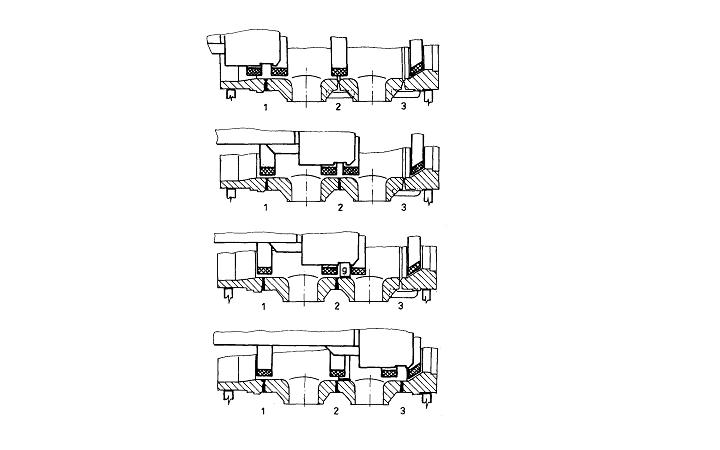

Svařování velkých tloušťek automatem pod tavidlem do úzké mezery má však své specifické vlastnosti, které můžeme rozdělit do tří základních skupin. V první řadě je to skupina otázek technologie svařování, která řeší vhodnou volbu tvaru úkosu, skladby housenek, svařovacích parametrů, přídavných svařovacích materiálů atd. Jejich komplexní vyřešení zajišťuje vytvoření svarových spojů bez defektů a s požadovanými mechanickými vlastnostmi včetně snadného odstraňování strusky. Druhá skupina řeší otázky svařovacího a ohřevového zařízení. Ve třetí skupině je potom řešena problematika zabrušování začátků a konců housenek a eventuálních oprav v průběhu svařování. Řešení této problematiky je značně stíženo úzkou spárou a velkou hloubkou.

Svařovací a ohřevové zařízení

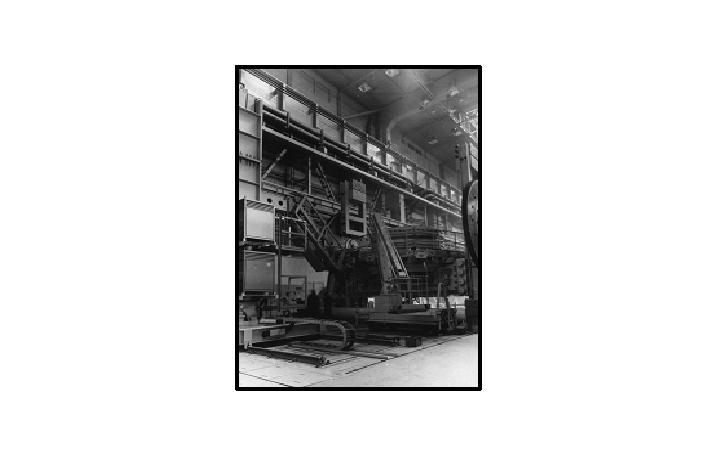

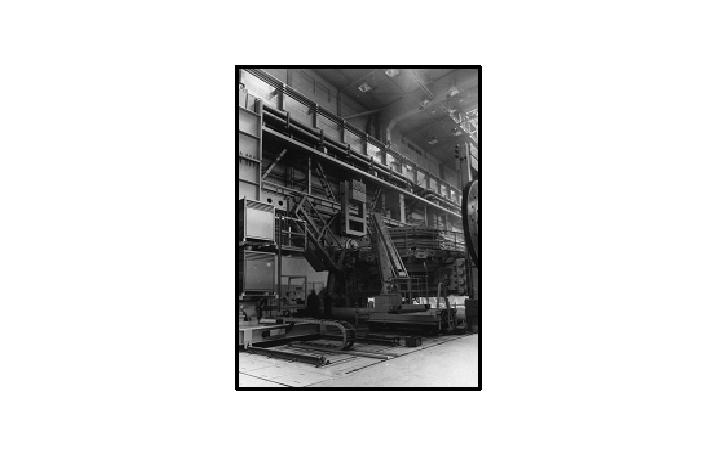

Obvodové svary se svařují na pracovištích, která musí být vybavena portálovým nebo výložníkovým svařovacím strojem pro svařování z vnější strany, zařízením pro svařování s vnitřní strany např. svařovací kabina a kladkovým polohovadlem. Na portálu nebo výložníku jsou umístěny svařovací automaty pro svařování pod tavidlem. Tato zařízení musí být vzájemně elektricky propojena, aby bylo možné zajistit automatový provoz a blokovat jednotlivá zařízení navzájem. Např. oblouk může být zapálen až po rozběhu polohovadel, polohovadla se zastaví až po zhasnutí oblouku atd. Svařování do úzkého úkosu vyžaduje vybavení svařovacího pracoviště např. speciální svařovací hubicí, sledovacími čidly pro přesné vedení svařovací hubice, sledování nepřerušeného podávání tavidla a pod. Tlakové nádoby jsou vyráběny převážně z materiálů vyžadujících při svařování předehřev. Proto je nutno vybavit svařovací pracoviště ohřevovým zařízením. Jako velmi efektivní se ukázala realizace indukčním ohřevem pomocí pevných nebo skládacích induktorů.

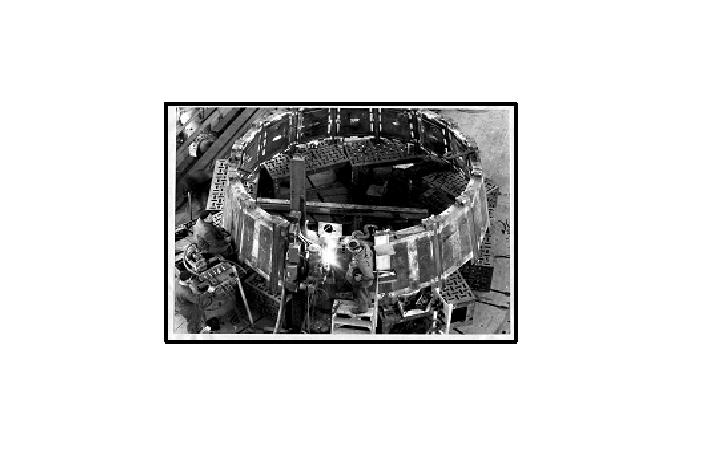

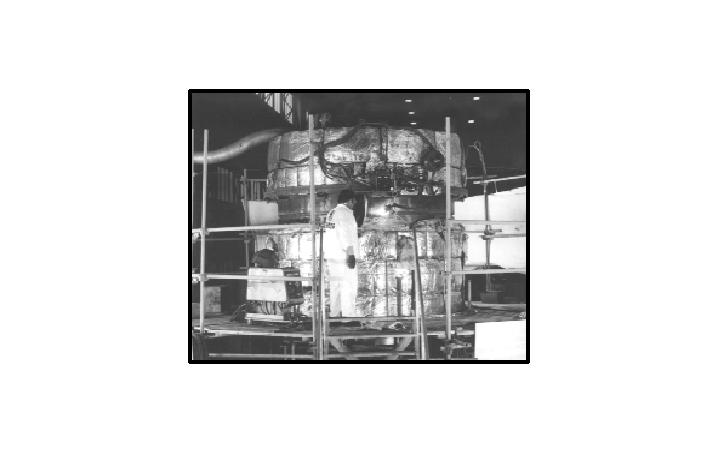

Pro zajištění požadované pevnostní hladiny obvodových svarů a základního materiálů a dále také odolnosti austenitických návarů proti mezikrystalické korozi bývá nutné u složitějších svařenců snížit počet tepelných zpracování. To vede ke změnám v koncepci výroby směrem ke sdružování svářečských operací. Příkladem je výroba hrdlové sekce jaderného reaktoru, kdy se na jeden ohřev realizovaly tři svary a jeden návar. To si vyžádalo vyřešení celé řady technických problémů. Vedle zvládnutí technologie svařování do úzké mezery, přistoupil problém ohřevu hrdlové sekce, zejména nutnost dlouhodobého udržování požadované teploty v předepsaných oblastech. Vzhledem k tomu, že povrch hrdlové sekce je značně členitý, bylo nutné přistoupit k řešení ohřevu z vnitřní strany s přihlédnutím na průchodnost svařovací kabiny určené k zavaření vnitřních úkosů a návaru. Vlastní svařování bylo realizováno na pracovišti s portálovým svařovacím strojem a klimatizovanou kabinou . Ohřev byl řešen pomocí kruhových induktorů, které byly umístěny posuvně na speciálním nosiči.

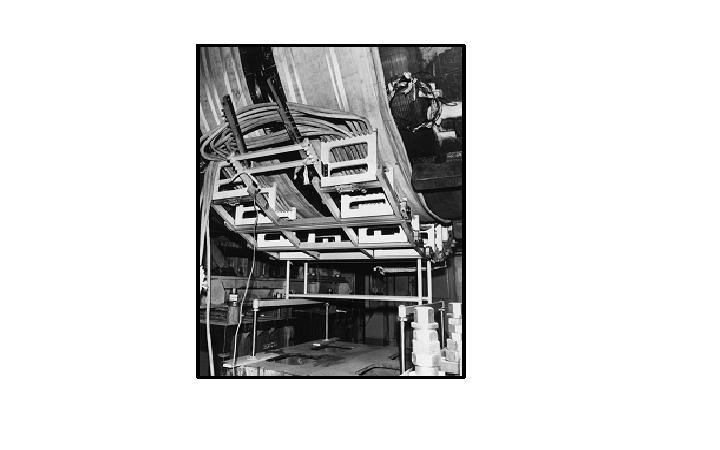

Ustavování induktorů bylo mechanizováno a přesná poloha pro svářování jednotlivých obvodových svarů a návaru byla fixována narážkami. Jednotlivé polohy kruhových induktorů byly nastaveny tak, aby byly zajištěny podmínky jak pro ohřev při svařování a navařování, tak i udržování již navařených svarů na teplotě podle technických požadavků. Vlastní induktory byly konstruovány jako příhradové konstrukce z velkorozměrových izolačních materiálů. O výjimečnosti tohoto řešení vypovídají i následující parametry: hmotnost svařence 196 200 kg, svařovaný průměr 4 000 mm, svařovaná tloušťka 300 mm, hmotnost svarového kovu 2 800 kg a teplota předehřevu při svařování 200±25 0C. Toto řešení přineslo zkrácení mezioperačních prostojů, a snížení počtu návazných operací a tím významné zkrácení výrobního cyklu současně a úsporu dvou tepelných zpracování.

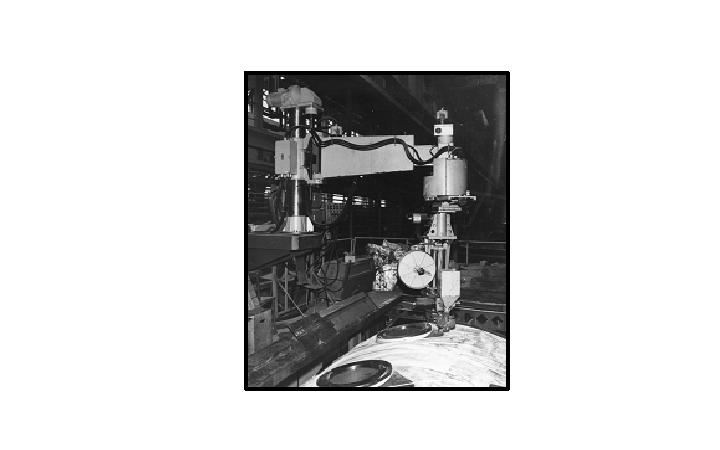

Další možností pro využití technologie obloukového svařování pod tavidlem je plně automatizované přivařování hrdel případně hrdlových koncovek k tělesu tlakové nádoby. V tomto případě se jedná o využití této technologie v atypické svislé poloze. Používané jednoúčelové zařízení musí umožňovat nekonečný počet otáček v obou směrech, vertikální posuv svařovací hubice pokud možno automatický. Přivařují-li se hrdla, případně koncovky hrdel .

Navařování pod tavidlem

Pracovní media u většiny tlakových nádob jsou ve velké míře velmi agresivní a proto vnitřní povrchy musí být proti nim odolné. U malých tlakových nádob je možné je vyrobit přímo z materiálů odolných proti agresivitě pracovního prostředí. U větších zařízení by tento postup byl velmi neefektivní a proto se tlaková nádoba vyrábí převážně z nízkolegovaných vysokopevných ocelí a části, které přicházejí do styku s pracovním mediem se chrání nanášením vrstev, odolných proti agresivnímu prostředí. Nejčastěji se k vytváření těchto vrstev používá technologie obloukového navařování a pro zvýšení produktivity práce obloukové navařování páskovou elektrodou pod vrstvou tavidla. Na tlakových nádobách se vyskytuje celá řada míst, vyžadujících provedení ochranné vrstvy. K těmto účelů se potom využívají různá automatizovaná pracoviště, případně jednoúčelová zařízení. Největší objem navařování bývá obvykle na vnitřních a vnějších válcových plochách. Zde se nejčastěji využívají mobilní vozíky pojíždějící po traverze, na kterých jsou upevněné automaty pro navařování, případě výložníky s automaty. Navařovaná část je při tom umístěna na kladkových polohovadlech a otáčí se.

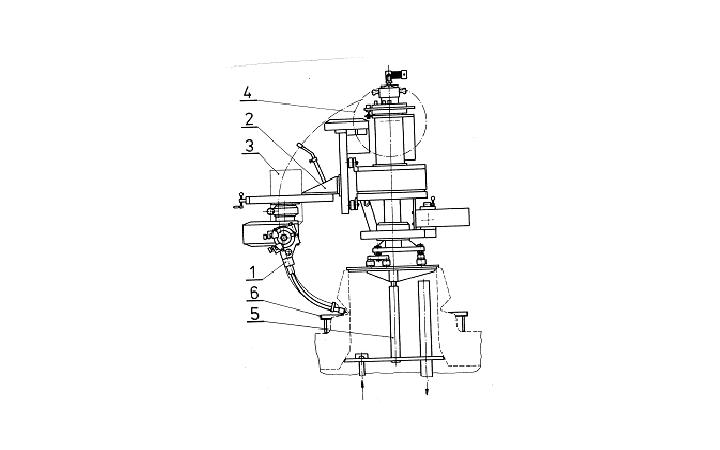

Při navařování sférických ploch se na rozdíl od válcových mění v průběhu navařování nejen poloměr navařování, ale také poloha navařování vůči hubici. Proto musí být vedle změny otáčení zajištěno i naklápění navařovaného dílu (víka nebo dna nádoby). Pro automatové navařování slouží speciální pracoviště, které sestává jednak s masivního nosiče výložníkového typu na kterém je umístěn navařovací automat a dále pak naklápěcího otočného stolu na kterém je umístěn navařovaný díl. Obě tato zařízení musí být elektricky propojena, aby se zajistila správná funkce celého pracoviště. K vybavení pracoviště nutně patří řídící jednotka, která musí zajišťovat potřebnou regulaci změny otáček, plynulé natáčení stolu a další úkony spojené s plynulostí navařování. Mezi předpoklady úspěšného zvládnutí navařování patří také kolmé nastavení pásky k navařovanému povrchu. Tato podmínky snadno splnitelná u desek nebo válcových ploch vyžaduje u ploch sférických určité přípravky.

Další plochy, které vyžadují provedení návarů jsou plochy mezikruhové. V těchto případech se vyskytují v podstatě dva případy:

- je možné provádět otáčení navařovaného dílu, potom je pracoviště vybavené otočným stolem a navařovacím automatem umístěným na výložníku nebo pojízdném vozíku

- není možné otáčení navařovaného dílu a potom je třeba využít jednoúčelového zařízení.

Automatové svařování MIG a MAG

Svařování trubek, přivařování trubky do trubkovnice, svařování dlouhých svarů apod. si vyžádalo také automatizování metod svařování v ochranných atmosférách. Jednoúčelová zařízení pro provádění těchto operací jsou dnes nepostradatelným pomocníkem při výrobě trubkových systémů, při výrobě trubek a při výrobě energetických a zejména jaderných zařízení. Byly zkoušeny také možnosti automatizovaného svařován obvodových svarů u kroužků velkých průměrů a tloušťek. Ukázalo se, že tato cesta není dobrá, protože jak časová tak materiálová a energetická náročnost značně snižuje výhodu vysoké kvality svaru.

Významné postavení má tato technologie při opravách jaderných zařízení zejména v aktivní zóně, kde roboty se svařovací hlavou mají nezastupitelnou úlohu.

Svařování svazkem elektronů

Svařování svazkem urychlených elektronů patří mezi nekonvenční metody tavného svařování, využívající vysoce koncentrovaný zdroj tepelné energie, působící ve vakuu. Ve spojení s automatizačními prvky včetně programového řízení vytváří velmi progresivní a perspektivní technologii. Celý svařovací proces je řízen elektronickými, vysoce integrovanými obvody.

Závěr

Podmínkou úspěšného rozvoje a využívání automatizace výroby energetických zařízení je především systémový přístup, důsledná aplikace skupinové a typové technologie, využívání moderních technologií a omezování podílu mezioperační dopravy. V zhledem k dnešnímu trendu, kdy velké firmy zadávají převážnou část výroby kooperujícím firmám, je velmi obtížné zavádění technologických inovací a racionalizací výrobních procesů spolu s automatizací výroby. Aby však výroba energetických zařízení byla v ekonomicky přijatelných relacích bude nutné se přístupem k jejich výrobě velmi vážně zabývat.