|

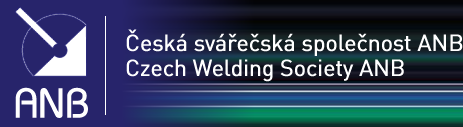

[Tisk] [Poslat e-mailem] [Hledat v článcích] Svařitelnost hliníkových slitin Datum: 23.10.2015Autor: Ing. Vladislav Kolář, DOM-ZO13, s.r.o. Svařitelnost různých hliníkových slitin se liší. Protože v dalším výkladu budeme zmiňovat teplem vytvrditelné a teplem nevytvrditelné tvářené hliníkové slitiny, uvedu jejich základní rozdělení do skupin podle hlavního legovacího prvku jak uvádí norma EN 573-1.

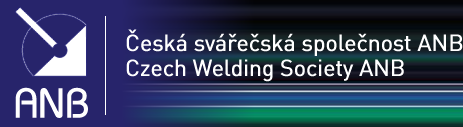

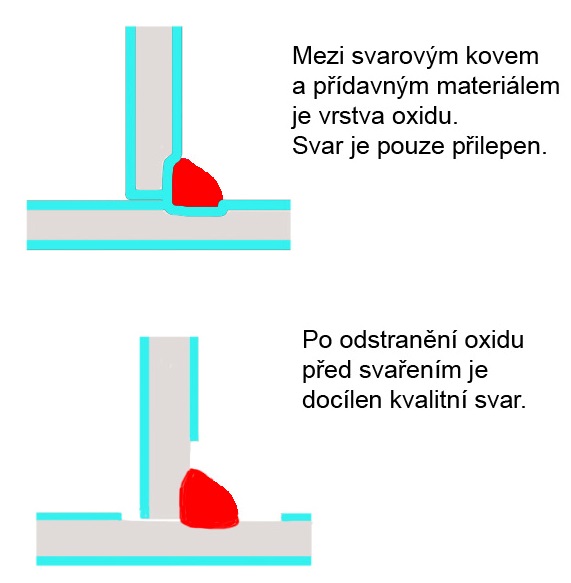

Obr. 1 Rozdělení tvářených hliníkových slitin do skupin podle EN 573-1 Svařitelnost ovlivňuje několik skutečností, z nichž některé jsou společné pro všechny slitiny a některé pouze pro většinu vytvrditelných slitin. Faktory ovlivňující svařitelnost hliníkových slitin jsou následující: 1. Velká afinita hliníku ke kyslíku V důsledku velké afinity hliníku ke kyslíku se vytváří na povrchu kovu oxidová vrstva, která brání dalšímu přístupu kyslíku do hliníkového materiálu.

Obr. 2 Složení vrstvy oxidu hlinitého Díky tomu má hliník poměrně dobrou odolnost proti korozi, ale z hlediska svařování je oxidická vrstva velmi problematická. Proto platí pro všechny hliníkové slitiny bez výjimky nutnost odstranění nebo alespoň porušení této souvislé oxidové vrstvy před svařováním a to díky vlastnostem Al2O3.

Velkou chybu dělají méně zkušení svářeči metodou TIG, kdy během svařování z různých důvodů během svařování vychýlí natavený konec svařovacího drátu mimo ochranného plynu. V tom okamžiku se roztavený konec přídavného drátu okamžitě okysličí a při jeho opětovném podávání do svarové lázně vzniká problém s jeho spojením s lázní. V takovém případě je nutno ihned přerušit svařování a zoxidovaný konec drátu odstřihnout, popř. upravit frézou a vyčistit od zplodin místo budoucího napojení.

Obr. 3 Netavitelná vrstva oxidu hlinitého V tomto případě případné oxidy při svařování nevyplavou na povrch svarové lázně, naopak se do ní svojí tíhou propadají a vytvářejí ve svarovém kovu ostře ohraničené vměstky, které mohou být zdrojem tvorby trhlin. Tato vlastnost způsobí problémy s plným využitím elektrických vlastností svařovacího zdroje, nastavené hodnoty oblouku se přes izolační vrstvičku budou přece jen chovat jinak, než u čistých svarových ploch. U MIG svařování, pokud přídavné dráty jsou skladovány příliš dlouho a ještě navíc v nevhodných teplotách a vlhkosti, s porušeným balením apod. dojde k jejich pokrytí vrstvou oxidu. V napájecím průvlaku mohou být proudové hodnoty proměnlivé a to nepřispívá ke stabilitě svařování a jak se dozvíme níže, budou obrovské problémy se samotným podáváním drátu do svaru. V této souvislosti je potřebné se zmínit o velmi často opomíjené a podceňované skutečnosti. Kontaktní plochy na základním materiálu pro svorku zemnícího kabelu musí být také očištěny od oxidu, protože vlivem jeho elektrické nevodivosti vznikají v místě kontaktu poměrně velké přechodové odpory a může dojít k zahřívání zemnících kabelů, nehledě na to, že v takovém případě jsou degradovány výborné elektrické vlastnosti svařovacích zdrojů. To znamená, že oxidová vrstva pojímá vlhkost z okolního prostření a zadržuje ji v sobě, i když se prostředí např. vlivem zateplení vysuší. Proto jsme nuceni odstraňovat oxidovou vrstvu nejen ze svarových ploch, ale i z jejich okolí a to i v kořenové oblasti, aby vznikající vodní páry nekontaminovaly kořenovou vrstvu vodíkem, který je v roztaveném hliníku velmi dobře rozpustný a velmi bohatě podporuje vznik pórů. Ani u přídavných materiálů pro metodu MIG nejsme nepříznivému vlivu Al2O3 uchráněni. Například máme cívku s přídavným drátem v podavači svařovacího zdroje a přes neděli nebo svátky cívku nevyjmeme a nedáme zabalenou do skladovacího prostoru o stálé teplotě a nízké vlhkosti (nejčastěji min. 15° C a max. 60% vlhkost). Vlivem změn teplot o volných dnech, kdy se většinou za chladného počasí netopí drát navlhne a po zatopení v dílnách vznikne na jeho povrchu oxidová vrstva. To přináší hned několik variant problémů při svařování. Buď je drát ještě vlhký a svary vlivem přítomnosti vodíku silně pórují. Nebo drát vysušíme, ale oxidová vrstva se z jeho povrchu velmi rychle bude loupat v bowdenu, který rychle ucpe tak, že bude znemožněno jeho podávání do svaru. V takovém případě kromě zataveného napájecího průvlaku budeme muset vyměnit také bowden, ze kterého drát již nevytáhneme ani pomocí kleští. Sice jsou na trhu různé čističe drátu, které se dávají mezi cívku s drátem a podávací mechanismus, ale v tomto případě příliš nepomohou. Proto platí pro svařovny s velkým objemem svařovacích prací a velkým počtem svařovacích zdrojů podmínka, že se ve svařovnách za chladných ročních období musí udržovat určitá minimální teplota (cca 15 - 18° C) nejen v pracovních dnech, ale i v dobách, kdy se ve svařovnách nepracuje, tj. o volných dnech i o svátcích ať jsou jakkoliv dlouhé. V malých svařovnách, pokud je nepřetržité vytápění nemožné je nutno v době pracovního klidu vyjímat cívky s drátem z podavačů a uchovat je chráněné před prachem v místě o stálé teplotě a nízké vlhkosti (podle doporučení výrobce přídavných materiálů). Pokud není dodržena podmínka nepřetržitého vytápění nebo v druhém případě skladování načatých cívek, bude nemožné svařovat kvalitní bezporézní svary. U přídavných drátů pro metodu TIG je situace velmi dobře řešitelná, protože se dají velmi snadno před upotřebením očistit i odmastit. Vidíme, že je dost důvodů k odstraňování oxidové vrstvy nejen ze svarových ploch a jejich okolí, ale také z kontaktních ploch pro svorku zemnících kabelů. Odstranění oxidové vrstvy v podmínkách svařoven se provádí pomocí nerezových kartáčů s co nejtenčími drátky. Pokud by byly většího průměru než 0,3 mm, vznikaly by na čištěném povrchu rýhy, což kromě jiného nepřispívá stabilitě svařovacího oblouku. Při kartáčování nesmíme použít větší přítlak, aby čelní plošky drátků zůstaly ostré a efektivně narušovaly souvislou oxidovou vrstvičku. V opačném případě se drátky ohnou a čelní plošky se otupí a místo úběru oxidové vrstvičky bude docházet spíše k zatlačování nečistot a mastnot do čištěného povrchu a k neustálé potřebě nových kartáčů. Kartáče můžeme použít ruční nebo rotační s ručním strojkem. Jako přítlak stačí max. tíha ruky nebo ručního strojku. Kartáče , stejně jako ostatní nástroje např. pilníky, brusné flexikotouče, frézy, které se používají na hliníku, by se neměly používat zároveň pro železné kovy. Pokud máme před svařováním okartáčováno, je nutno tyto povrchy bez výjimek také odmastit pomocí čistých suchých hadrů navlhčených v rozpouštědle. Nesmí se použít rozpouštědla s obsahem halových prvků (trichloretylen, tetrachloretylen apod.), protože př svařování mohou vznikat zdraví škodlivé plyny, např. fosgen známý jako bojový plyn. Rovněž ředidla do barev, benzin a petrolej se nesmí použít, protože jsou samy o sobě mastné. Nejvhodnější je aceton, ale z bezpečnostních i cenových důvodů se s úspěchem používá syntetický líh k pálení. Denaturovaný líh zanechává na povrchu nevzhledné mapy, tomu se raději vyhněme. Další vhodné rozpouštědlo, ale podstatně dražší jsou čističe používané pro kapilární zkoušení. Nevhodné jsou čističe na bázi vody, neboť ne všechna místa jsou přístupná pro vytření do sucha a zbytky vody by kvalitu svařování nepříznivě ovlivnily. Odstraňování vlhkosti z materiálů pomocí plamene nebo jiného zdroje tepla je problematické, protože vlhkost plus zvýšená teplota na hliníkovém povrchu rovná se vzniku poměrně tlusté oxidové vrstvy.

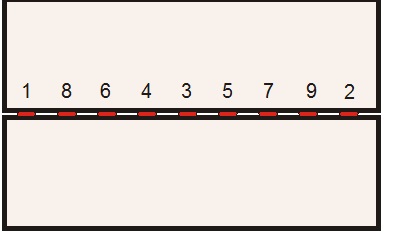

2. Velký koeficient délkové roztažnosti. Hliník má velký koeficient délkové roztažnosti a zároveň také velkou tepelnou vodivost a to způsobuje velké deformace a napětí, které jsou někdy příčinou vzniku trhlin při svařování, hlavně u mnohých tepelně vytvrditelných slitin. Proto je nutno volit takovou technologii svařování, při které dochází k nejmenšímu tepelnému ovlivnění materiálu. Mohli bychom se domnívat, že TIG je šetrnější metodou než MIG, ale u hliníkových slitin je opak pravdou. Svařování metodou TIG je vhodné pro svařování malých tlouštěk, max. do 6 mm, ale u tupých svarů raději do 4 mm. Pokud jsou svařované tloušťky větší, tepelné zatížení je již příliš vysoké a je mnohem vhodnější, produktivnější a šetrnější použít metodu MIG s pulsním přenosem svarového kovu od 3 mm až pro největší tloušťky. Díky velké teplotní roztažnosti musíme při svařování zabránit posunu dílů a to stehováním a použitím přípravků pro zajištění polohy dílů. Volné svařování bez stehování nepřipadá v úvahu, to si u většiny svařenců můžeme dovolit pouze v přípravcích. Délka stehových svarů by měla být pro tloušťky t˂10 mm minimálně 30 mm, pro větší tloušťky min. 50 mm. Pokud budou stehy kratší, mohou během svařování praskat a prasklé stehy by bylo nutné před dalším svařováním zcela odstranit. Přes prasklé stehy se nesmí v žádném případě svařovat. Stehovat se musí provádět postupem, který zajistí minimální přesazení dílů, např. takto:

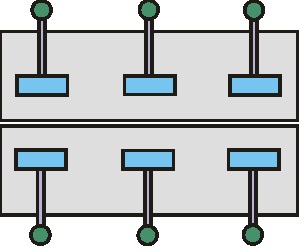

Obr. 4 Optimální postup stehování k minimalizaci přesazení Stehy nedáváme úplně na začátek svaru, ale aspoň 15 mm od kraje u tlouštěk t˂10 mm a pro tloušťky větší aspoň 25 mm. Všechny stehy, které byly svařeny metodou MIG, musí mít bez výjimek opracovány začátky a konce. Není to tím, že by chyboval svářeč, ale studené začátky housenek a koncové krátery jsou chybou metody MIG. Proto se musí ručně frézou opracovat. Pokud se chceme opracování stehů vyhnout, je možné je provádět metodou TIG, ale jen po odborné úvaze nebo po dohodě s odběratelem, protože u tlouštěk od 6 mm hrozí přehřátí spoje. V přípravcích můžeme často svařovat i bez stehování, záleží na konkrétní situaci. Přípravky musí mít dostatečnou tuhost, protože pnutí při chladnutí hliníkových svařenců jsou obrovská. Z praxe musí mít tuhost dvoj až trojnásobně vyšší než pro obdobné ocelové svařence, v opačném případě hrozí zničení přípravku během chladnutí prvního kusu. Plochy upínek v přípravcích musí mít dostatečně velkou plochu, a mnohdy musí mít upravený tvar, aby kopírovaly stykovou plochu upínaného dílu. v opačném případě hrozí otisky hran na povrchu dílu a při malé velikosti ploch také prohnutí dílů (lavory). Dále musí mít přípravky dostatečné množství upínek, pokud by byly daleko od sebe, díly by se mezi nimi mohly zvlnit.

Obr. 5 Upínací plochy mají být co nejblíže ke svaru o vhodné velikosti a počtu Upínky by měly zajistit nejen neměnnou polohu dílů při svařování, ale jejich funkcí je také odvod tepla ze svařence. proto by měly být co nejblíže svaru, ale nesmí zamezovat pohodlnému přístupu svářeči Stykové plochy upínek i samotného přípravku se svařencem musí být z materiálu, který nepříznivě hliníkovou slitinu neovlivní. Nesmí to být uhlíková ocel. Může to být austenitická ocel, plast, keramika, dřevo a konec konců také hliník. Samotné těleso přípravku samozřejmě z oceli je, viz foto.

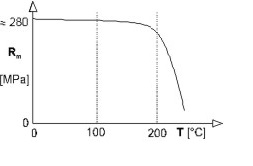

Obr. 6 Upínací plochy z kompaktibilního materiálu kopírují tvar svařovaného dílu Ještě je nutno uvést, že hliníkové svařence se špatně rovnají, proto by se měly svařovat s předdeformací. velikost i tvar předdeformace záleží na více faktorech, jako je velikost a tvar svařence, velikost a délka svarů a také možnosti zachování přípustného tvaru svarových ploch. 3. Citlivost některých hliníkových slitin na ohřev Ohřev vyvolává precipitační (vytvrzovací) procesy v tepelně ovlivněné oblasti základního materiálu. To má za následek pokles hodnot mechanických vlastností a snížení odolnosti proti korozi.

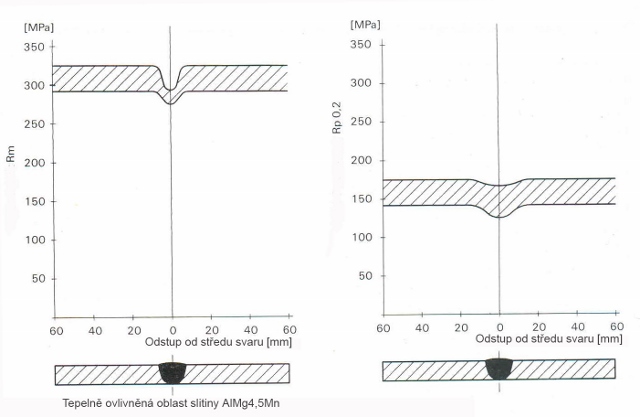

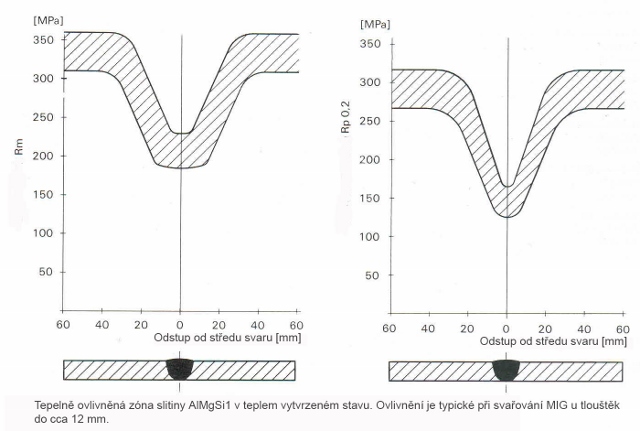

Obr. 7 Citlivost vytvrditelných slitin na ohřev Týká se to teplem vytvrditelných slitin. Na obrázku vidíme, že při ohřevu se pevnost slitiny nijak významně nemění, ale po ohřevu nad 200° C začne dramaticky pevnost (a také mez kluzu) klesat. U většiny slitin typu AlCuMg dochází v TOO nejen k poklesu pevnosti, ale i ke změně struktury a pokud tyto slitiny svařujeme v tuhém upnutém stavu, může tato oblast prasknout. Podle švýcarské firmy Alusuisse (dnes ALKAN) probíhají poklesy vlastností v TOO u nevytvrditelných a vytvrditelných slitin dle obr. 8 a 9.

Obr. 8 Slitina AlMg4,5Mn je nevytvrditelná a ztráta pevnosti v okolí svaru není nijak výrazná.

Obr. 9 Slitina AlMgSi1 je teplem vytvrditelná a ztráta pevnosti v okolí svaru je výrazná. Citlivost na ohřev je velkým problémem i při opravách vadných svarů, neboť pokles pevnosti závisí i na době ohřevu nad 200° C - čím déle, tím větší pokles. Při opravném svařování nemusí již TOO vydržet a může prasknout. Díky této citlivosti je nutno hliníkové slitiny svařovat co nejrychleji, aby ovlivnění vyšší teplotou trvalo co nejkratší dobu a pokles pevnosti byl co nejmenší. To znamená použití vyššího svařovacího proudu, optimální délky oblouku (3 až 5 mm) a vysoké rychlosti svařování. To při nízkém svařovacím proudu docílit nelze, nedošlo by ani k natavení svarových ploch. Nadměrně vysoký svařovací proud může naopak způsobit přehřátí svarového kovu a také může mít oblouk nežádoucí řezací účinek. Proto je nejlepším vodítkem pro volbu intenzity svařovacího proudu 40 A na 1 mm tloušťky svařovaného dílu. U vícevrstvých svarů volíme pro kořenovou housenku 160 - 200 A. Citlivost na ohřev přináší problém také při rovnání hliníkových svařenců. Při tepelném rovnání nesmíme v žádném případě překročit teplotu 200° C. Z toho také vyplývá, že tepelným rovnáním bez mechanického přispění nevyrovnáme nic. Díky citlivosti na ohřev jsou omezeny také teploty předehřevu. Do tl. 8 mm nepředehříváme a větší tloušťky obvykle jen v intervalu 80 - 120° C, slitiny AlZnMg dokonce 80 - 100° C. Výrobci přídavných materiálů většinou uvádí předehřev 150° C, ale to si můžeme dovolit u teplem nevytvrditelných slitin. Nejlepší volbou pro předehřev jsou doporučení uvedená v normě EN 1011-4, kde najdeme i správné hodnoty teplot interpass. S citlivostí některých slitin na ohřev musí počítat také konstruktéři a při pevnostních výpočtech tuto vlastnost uvažovat. Pokud je dovolené napětí výpočtovým překročeno, musí svarový spoj odpovídajícím způsobem zesílit nebo konstrukci navrhnout jinak. 4. Rozdílné mechanické vlastnosti hliníku a jeho slitin v litém a tvářeném stavu komplikují zhotovení spoje, který se svými vlastnostmi blíží základnímu materiálu. To se týká především materiálů tvářených za studena. Svarový kov má licí strukturu, základní materiál pro změnu tvářenou, proto stejných vlastností svaru ae základním materiálem těžko docílíme. 5. Velká rozpustnost plynů v hliníku způsobuje někdy potíže při zhotovování bezpórovitého svaru. To znamená, že musíme věnovat velkou péči čistotě svarových ploch a po vyčištění a odmaštění se vyvarovat kontaminaci jakoukoliv vlhkostí nebo mastnotou, prachem apod. Velmi rozpustný v hliníku je zejména vodík, obsažený v každé vlhkosti. Zdrojem vlhkosti však nejsou pouze svarové plochy, mohou to být i přídavné materiály, ale také dlouhé hadičky pro vedení ochranného plynu, ve kterých může kondenzovat vlhkost. U plynových rozvodů toto nehrozí, ale pokud používáme plyny v láhvi, která stojí několik metrů od svařovacího zdroje, tento problém může nastat. Další zdroje vlhkosti byly uvedeny v kapitole o oxidu hlinitém. 6. hliník při ohřevu nemění barvu proto vizuální určení teploty tavení a sledování tavné lázně jsou obtížné. Toto činí problémy svářečům, když při svažování ocelí tavnou lázeň rozeznají snadno podle změny barvy. Při svařování hliníkových slitin svářeč potřebuje přesně rozeznat hranice tavné lázně, aby mohl přesně udržovat rychlost svařování, která je velmi důležitým parametrem.

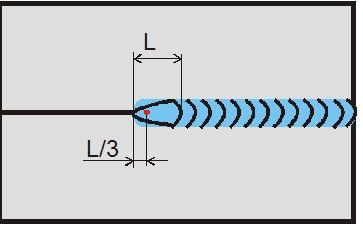

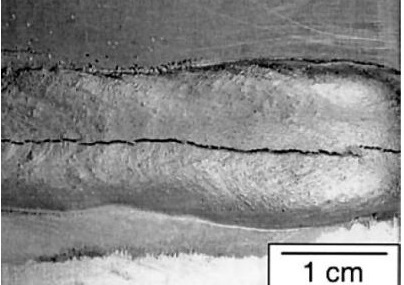

Obr. 10 Při správné rychlosti svařování oblouk míří do první třetiny lázně Svářeč by měl rychlost svařování udržovat tak, aby elektrický oblouk směřoval do třetiny délky svarové lázně. Pokud mírně zrychlí, může propálit díru skrz základní materiál. Pokud zrychlí výrazně, vznikají studené spoje a svarová housenka se může trhat. naopak pokud svářeč mírně zpomalí, začne předbíhat svarová lázeň před oblouk tak, že zalije zatím nenatavené svarové plochy, o ně se lázeň ochladí a dojde jen k jejich přilepení, tzn. vznikne studený spoj. Oblouk takto zalité svarové plochy již nemůže natavit. Proto je rozeznávání hranic tavné lázně tak důležité, bohužel je ztížené. 7. Vznik trhlin ve svarovém spoji O některých příčinách vzniku trhlin již bylo výše zmíněno. O dalších příčinách vzniku trhlin a prevence proti jejich vzniku popisuje norma EN 1011-4. Na závěr jedna z nezmiňovaných příčin horkých (solidifikačních) trhlin. Když se podíváme na fyzikální vlastnosti hliníku, najdeme dvě výše zmíněné vlastnosti. Jsou to velká teplotní roztažnost a velká teplotní vodivost. Svarová lázeň díky velké teplotní vodivosti rychle chladne a tuhne. Vnitřek lázně tuhne však jako poslední, vnější část lázně je již ztuhlá, okolí rychle chladne a smršťuje se. Tím již vznikají poměrně velká tahová pnutí a ještě měkký vnitřek svaru je již tahem namáhán. pokud byla lázeň příliš bohatá (velká svarová housenka), mohou tato pnutí vyvolat vznik horké trhliny zevnitř svaru. Proto lze doporučit provádět raději rychlé menší housenky než pomalým svařováním tvořit velký svar s docílením právě popsaného efektu.  ...  ... Obr. 11 Solidifikační trhlina

| Informační servis Nejčtenější články

Předpověď počasí | |||||||||||||||||